焊接过程中电极卡涩的原因及解决方法

焊工是一种使用适当的焊接方法、合理的焊接工艺、适当的焊接设备,并使用与基材相同或不同材料的填充物,甚至不使用填充物,通过加热或加压,或两者兼有,将金属或非金属工件紧密连接的工种。

在焊接过程中,经常会遇到许多问题,焊条粘贴就是其中之一。那么,粘贴电极时应该怎么做呢?有解决方案吗?接下来,我将了解它

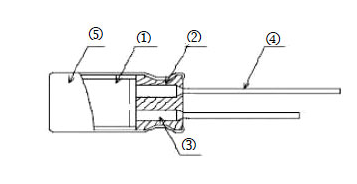

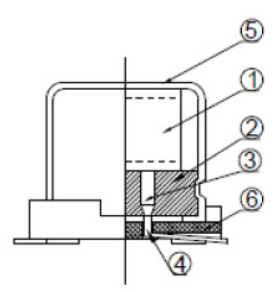

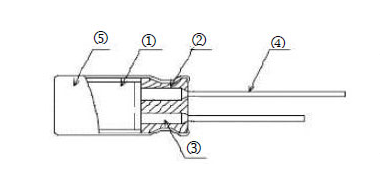

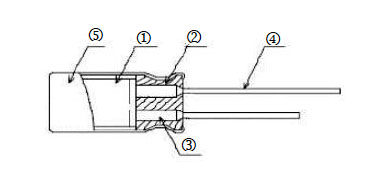

粘附电极是指点焊过程中电极与零件之间的异常焊接导致的电极与零件粘附现象。在严重的情况下,它可能会导致电极被拔出,冷却水流动会使零件生锈。

粘性电极出现的原因大致有四点

1.两个电极的工作表面不平行。这种情况会导致电极工作表面和零件之间的局部接触,导致电极和零件之间接触电阻的增加,这将导致焊接电路的电流减少。然而,电流集中在局部接触点,并且在正常焊接过程中,接触点的电流密度高于电极工作表面上的电流密度,导致接触点的温度上升到电极和零件之间的可焊接温度,从而在电极和零件间形成熔接。

2.电极工作表面粗糙。电极的工作表面不能完全粘附到零件上,只有突出的零件与零件接触。这种情况也会导致(1)中的情况。

3.电极压力不足。接触电阻与压力成反比。电极压力不足会导致电极和零件之间的接触电阻增加,导致接触区域的电阻和热量增加,导致电极和部件之间的接触表面温度上升到可焊接温度,从而形成电极和部件间的熔接。

4.焊枪冷却出口水管倒转或冷却水循环受阻,导致焊条温度升高。这可能导致在连续点焊过程中电极和零件之间的熔接。

解决方案

1.锉削电极头,使两个电极的工作表面平行,表面无粗糙缺陷。选择焊接程序作为研磨程序(无电流输出),通过空焊枪观察两个工作面是否平行。

2.在研磨状态下,将工件焊接5-10次,目的是锻造两个电极的工作表面,以增加指定电极头直径范围内的接触面积,提高表面硬度。

3.用氧乙炔火焰加热电极的工作表面,当点击工作表面时形成氧化物层(氧化物层)。氧化层的热稳定性好,熔点可达1300℃。它会增加电极工作表面的熔点,同时破坏电极和零件之间的可焊性。

4.在电极的工作面上涂上焊工配置的红丹,破坏电极与零件之间的可焊性。

5.调整电极压力,使用高压、通电、通电时间短的焊接参数。

6.定期清洗冷却水管,保证冷却水的流量。