我们经常会遇到拉故障:SWITCH $ SoftPlcint [21]软PLC反馈会生成提示信息:CASE1USER_MSG.MSG_TXT [] =“ SZ1SchleppfehlerimProgrammbetrieb,QuittierunginSingle-Steperforderlich!”-拉故障需要在单个步骤中重置-... ...在不控制焊枪且切割量超过阻力监控的最大值时,它将触发轨迹停止。 IFNOT $ OUT [O_SZ1_FRG] AND(abs($ softplcreal [1])> max_sf)AND($ softplcint [1]&0; 0) A715焊枪处于7轴模式-$ softplcint [1] = 7伺服焊枪-max_sf = 15- $ softplcreal [1]实际上是由软PLC偏差距离反馈的-$ softplcreal [20] = max_sf将最大偏差值传输到软PLC- $ softplcint [1] =附加轴和驱动设备接口1的配置值,例如:伺服焊枪= 7BRAKE-如果发生以上故障,请立即中断运动轨迹sf_prog_status:拉动故障反馈变量监视状态。

#PRG_MOTION:程序操作期间的磁滞错误#driveoff_motion:关闭驱动器时的磁滞错误#man_motion:通过运行而构建和运行驱动器时的磁滞错误#dest_invalid:由于无效的目标位置而导致的磁滞错误#user_act:操作确认磁滞错误键入#SZ_IO时:无滞后错误滞后错误监视机器人报告滞后故障实际上是对SynchroMove软件的监视!如果机器人控制系统具有定位权限,则应该对外部驱动设备进行位置监视。允许的迟滞误差极限可以通过变量“ MAX_SF”进行配置。

(VW_USR_S.dat)。预设磁滞误差极限为15mm。

超过滞后误差极限将导致机器人停止。确认并消除滞后误差后,可以继续执行机器人程序。

可以监测磁滞误差,并可以设置延迟时间。变量“ SYSBUSDELAY []” (vw_usr_s.dat)。

延迟时间单位为[12ms]。延迟时间不得大于19 * [12ms]且小于1 * [12ms]。

自动计算执行EMZ的延迟时间(VW_EMZ)条件:1.在机器人控制系统上正确设置外部驱动设备的软件限位开关。2.切换到用户组“专家”,然后单击“更改”。

3.操作模式T24。程序优先100%5.选择模块“ VW_EMZ”。

在文件夹VW_USER中。6.选择驱动设备接口。

7.程序执行后,提示:延迟时间是通过测试运行获得的,并且将自动应用该延迟时间。从上面的介绍中,我们可以看到,所谓的阻力或滞后是由于机器人外轴E1运动期间焊枪汽缸运动缓慢而引起的故障而引起的,这种故障无法跟上。

机器人的软PLC的监视时间。然后,我们结合程序分析,并从硬件中查看延迟延迟错误故障。

1.伺服焊枪控制器或MPVE有故障。 MPYE是比例方向阀,采用比例控制技术,阀的开度可以连续变化。

它可以实现方向控制和流量控制,并控制主缸的方向和速度。 2.焊枪汽缸故障,滑道被卡住。

3.简短的参数更改可以消除由于阀体或气缸老化引起的一些延迟,但是很难掩盖故障本身。仍然需要更换零件。

C型喷枪的典型设定值:X型喷枪的典型设定值:K0用于调节速度,K3用于抑制波动;通过这两个参数,可以基本调整到令人满意的特性; K1不用于修改速度以抑制过冲。同时,它会稍微增加定位时间。

K1和K3都有一定的减小静态误差的效果。 K2的作用并不明显。

增加加速度缓冲器K2以补偿摩擦效果。如果喷枪在到达目标位置时趋于振动或缓慢移动,请增加用于压力变化的缓冲器K3。

Kvstatic用于调整速度,Kvdynamic用于消除动态跟踪误差。因此,基于上述原因,我们可以得出结论,一旦出现拉力故障,就是告诉我们,焊接钳的阀门或气缸,或者导轨的老化,泄漏,磨损等问题,是最好的。

办法是更换它,备件或及时维护。

公司: 深圳市捷比信实业有限公司

电话: 0755-29796190

邮箱: ys@jepsun.com

产品经理: 汤经理

QQ: 2057469664

地址: 深圳市宝安区翻身路富源大厦1栋7楼

更多资讯

获取最新公司新闻和行业资料。

- 电解电容的故障查找以及故障原因 电解电容器广泛应用于电气设备中,故障率很高。电解电容器的损坏方式如下:一是容量完全丧失或减少;二是轻微或严重泄漏;第三种是容量损失或泄漏导致的容量减少。那么如何快速找到有故障的电解电容器呢?1.触摸:一些...

- 电感值在二保焊机焊接过程的应用分析 在短路过渡形式的的二保焊中,电感是影响过程稳定性,焊缝融深的主要因素。随着电感值的增大(或减小),焊缝融深增加(或减小)。电感值增加,则短路频率减小。电感值太大时,会引起大颗粒的金属飞溅,熄弧、起弧困...

- 薄膜电容过回流焊后破裂 1.印刷、贴装顶拼没有严格定位好,存在偏差;2.贴装力度过大,导致元件裂开;3.此料件材质问题。4.如果边上的可能是轨道卡到!!...

- WAN2012F245M06配置指南与故障排查 在使用WAN2012F245M06设备时,我们可能会遇到各种各样的问题。为了帮助大家更好地理解和使用这个设备,下面将提供一些基本的配置步骤和常见的故障排查方法。首先,进行设备的基本配置。确保设备已正确连接到电源,并通过...

- NTC热敏电阻常见故障及原因 NTC热敏电阻过多年的稳定发展,已广泛应用于各种生产领域,如温度测控、温度补偿、浪涌电流电阻等。 在广泛的应用之后,不可避免地会出现一些故障。以下主要分析NTC热敏电阻的几种常见原因...

- WAN3216FD27H06路由器配置指南与故障排查 在现代家庭和办公环境中,路由器作为网络连接的核心设备,其重要性不言而喻。WAN3216FD27H06路由器因其稳定性和高效性能受到许多用户的青睐。然而,即便是优质的产品,在使用过程中也可能遇到一些配置或故障问题。为了帮助...

- 天二代理的服务与优势全面解析 在当今的商业环境中,选择合适的代理服务对于企业的成功至关重要。天二代理作为行业内的佼佼者,以其专业、高效的服务赢得了众多企业的信赖。下面,我们将从几个方面深入解析天二代理的服务与优势。首先,天二代理提...

- 电路板指示灯LED常见故障与解决方法 在电子设备中,电路板上的指示灯LED常用于显示设备的工作状态或诊断问题。然而,这些LED灯也可能会遇到各种故障,影响用户的正常使用。下面是一些常见的LED指示灯问题及其可能的解决方法:1. LED不亮:这可能是由于电源供...

- 电磁炉0.33uf电容损坏会导致哪些故障? 电磁炉中的0.33uf电容通常用于滤波或保证电路稳定工作。如果这个电容损坏,可能会导致一系列问题。首先,电磁炉可能无法正常启动或者在使用过程中频繁停止加热,因为电容的损坏会影响电路的稳定性。其次,加热效率会显...

- 逆变器空调AL故障代码详解与解决方法 在使用逆变器空调的过程中,用户可能会遇到各种故障代码,其中“AL”是一个常见的错误提示。这个代码可能表示不同的问题,因此需要根据具体情况进行分析和处理。下面是一些关于如何解读和解决“AL”故障代码的方法:1....

- 电阻点焊适用于什么焊接 点焊是一种电阻焊接方法,其中焊件组装成搭接接头并压在两个圆柱电极之间,利用电阻热熔化母材金属形成焊点的电阻焊方法。点焊主要用于薄板焊接。其工艺流程一般为:预加载,保证工件良好接触;通电,在焊接处形成熔...

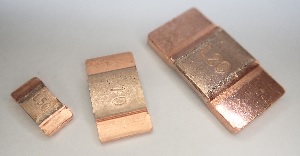

- EBR铜块分流电阻技术参数与应用分析 在电力系统和电子设备中,分流电阻器是一种重要的元件,用于测量电流强度。EBR铜块分流电阻以其高精度、低温度系数和良好的热稳定性而著称,特别适用于需要高精度电流测量的应用场合。EBR铜块分流电阻通常由高导电性材...

- 电容器虚焊(电容器虚焊会发生什么) 电容器虚焊(电容器虚焊会发生什么)电容器虚焊过程中的电压放大系数高频信号的放大系数将略有增加。相当于对高频的滤波效果失效。原本并联的电容器去除了高频成分,但对频率较高的信号也有一定的旁路作用。断开后,...

- 光颉代理查询与服务详情 在电子元件领域,选择合适的代理商对于确保产品质量和供应链稳定性至关重要。光颉科技作为一家知名的电阻制造商,在全球范围内有着广泛的影响力。如果您正在寻找关于光颉产品的代理信息或希望了解更多关于其代理服务...

- 供应价格低服务好的电容器 超级电容器价格低,性能好。虽然我们的生活水平随着科学技术和社会的发展不断提高,但我们仍然追求高质量和低成本的商品。这种需求也可以在电容器领域看到。因此,科学家们发明了高性能、低成本的超级电容器。因此,...

- 大毅代理的服务范围和优势 在商业活动中,选择合适的代理服务提供商对于企业的运营效率和市场拓展至关重要。大毅代理作为行业内的知名服务商,以其专业性、高效性和全面的服务赢得了众多企业的信赖。下面简要介绍大毅代理的服务范围及其优势,...

- 采用TOLL封装DTMOS的500W服务器电源 采用TOLL封装DTMOS的500W服务器电源是指采用TOLL封装形式,使用DTMOS(Deep Trench MOS)器件的500W服务器电源。DTMOS是一种新型的MOSFET器件结构,通过在器件的N+区和P+区之间形成深槽结构,提高器件的电压和电流承载能力。采用TOLL封装...

- 泰艺代理产品及服务详细介绍 在现代商业环境中,寻找可靠的代理合作伙伴对于扩展业务范围和提高市场竞争力至关重要。泰艺作为一家知名的代理公司,在众多领域提供专业服务。下面将详细介绍泰艺提供的主要代理产品和服务。首先,泰艺代理的产品种...

- 台湾大毅科技 经营理念 主要商品/ 服务项目 产业类别被动电子元件制造业联络人人资部产业描述电子制造业电话暂不提供资本额15亿 经济部商业司查询传真暂不提供员工人数1300人地址桃园市芦竹区南山路三段17巷4号相关连结【背景】 大毅科技为通过ISO-9001/IATF-16949...

- 海立开关:专注品质与服务的电气设备供应商 海立开关是一家专注于电气设备研发、生产和销售的企业。多年来,公司致力于为客户提供高品质的开关产品和解决方案,在行业内建立了良好的口碑。其产品广泛应用于工业、商业及住宅等多个领域,不仅在国内市场占据了一...